家具について

2016-04-05

ウッドターニング教室

先日、日本では数少ないウッドターニング専門の教室に行ってきました!「ウッドターニング」という聞きなれない単語が出てきましたが、私自身もこの教室に行くに当たり初めて耳にしました。普段は「ろくろ加工」とか「旋盤加工」などと言っていますが、 WOOD=木 を Turning=旋回 、木材を回転させながら色々な形をつくりだしていく木工のジャンルになります。

お世話になったのは埼玉県さいたま市にあるウッドターニング川口工房さん。かれこれ10年以上本業の傍ら教室をやっているそうで、日本全国からたくさんの人達がやって来ているそうです。私は今回2日間のマンツーマンコースをお願いしましたが、人によっては3日間や1度だけでなく、2度3度と来られる方もいるとの事です。朝から夜までみっちりの2日間でしたが、それでもほんの入口までという感じです。

基本的にツール(道具)などは欧米のものがほとんどですので、道具の名前を覚えるのにも一苦労です。またウッドターニングには大きく分けて棒状のものをつくるセンターワークと、器やお皿といったものをつくるフェイスワークがあります。(名前でなんとなく想像できますね)この2つのワークでそれぞれ使う刃物の形状が異なっており、本当に様々なものがあります。(共通するものもあり)加工によっては同じ刃物でも先端の角度をかえたりと道具を自分でカスタムすることも多いそうです。また回転させるために木材を固定しなければなりませんが、その固定する道具もたくさんあります。なので、この作業の時はこれだ!という決まりがあるわけではなく、自分でどういった道具を使ってどう加工していくのか、選択肢がたくさんあるのでまずそこから考えなくてはいけません。

先生が所有している道具類。まだこれでもほんの一部です!

まず、始めは刃物の砥ぎ方からでした。シャープニングと呼ばれる作業ですが、これは実際に木材を削ることと同じ位大事な作業で、これが出来ないと先へは進めないといったものです。様々な形状の刃物があるので、種類によって砥ぎ方が違います。道具を使ってするものなど覚えることがたくさんです。形状が変わってくると作業にも影響が出てきてしまうので、常に同じように仕上げることが大事になってきます。

そして次に実践です。まずは小さなお皿を作る作業からです。今回は主に棒状のものをつくるセンターワークを中心にお願いしましたが、せっかくなのでさわりだけでもフェイスワークを教えていただきました。なかなかうまく削れませんでしたが、正しい角度で刃物が当たっている時は、本当に少しの力でどんどん削れていきます。

完成品です。

2日目は朝から実践です。いよいよメインであるセンターワークになります。今回は持参した木材を削りました。ここでも大事になってくるのが、どこでどの刃物を使って仕上げるのか?そのコンビネーションをどうするかという点でした。同じ形のものでも色々な刃物で仕上げることが出来るので何が正しいというわけではありません。自分の得意とする刃物は何か?などを考えて作業することが大事になってきます。また棒状のものは長ければ長いほど、端の方と真ん中の方では回転の仕方が変わってきてしまうので(真ん中の方がブレが出てくる)ブレを抑える治具を使ったりもします。

回転していると丸く見えますが、まだまだ少し角がとれた位です。

あっという間の2日間でしたが、改めて感じたのがどういう作業にしろ準備不足であったり油断というものが事故や怪我の原因になるということでした。やってはいけないとこ、注意をしなければならないことを大丈夫だと過信してしまうこと、基本的なことを怠らずにやるといったことが大事だということでした。 まだこれから機械などを購入しなければなりませんが、忘れないうちに早く揃えてまた木くずまみれになりたいと思います!まずは練習がてら息子にバットでも作ってやろうかな。川口先生、ありがとうございました!

2016-03-15

材料について “レッドオーク材”

先日、5メートルはあるかという長いレッドオーク材が入荷してきました。なかなかここまで長いものはめったにお目にかかれません。せっかくなので少し「Manuf」で使用しているレッドオーク材について書いてみたいと思います。

わざわざレッドオークと書いているのは、他にホワイトオークという木材の存在するからです。その名の通り、レッドオークは心材が桃色を帯びた赤褐色しています。その為にレッドオークと区別しているようで、また紅葉の美しさからもそう呼ばれています。主に米国東部に広く分布しており、東部広葉樹林では最大樹種群となっています。

最初に5メートルと書いていますが、北米産の木材はほとんどが現地で製材・乾燥されていますので、実際にはインチやフィートを単位としています。1インチから2インチの間の厚みが一般的で、4分の1インチを単位として使っています。例えば1インチは4/4と言います。1インチは25.4ミリです。よく使われているのは4/4インチ、4/5インチ、4/6インチ、4/8インチといったところです。なので同じ材料であっても、イスの部材用やテーブル天板用など、様々な厚みと長さのものがあります。

また、北米産の木材は割れや節といった欠点の割合によってランク分けがされています。FASやプライム、その下にNO.1コモンやNO.2Aコモンといった等級があります。格付は木取りできる材の歩留まりに基づいているので、仕入れた材の等級がコストと歩留まりを決定するので非常に大事なものとなっています。しかし最近では自然に見られる特徴として節や色違いなどをキャラクターマークと呼び、無垢の素材感をより強調するためにあえて家具や建築内装材にデザインとして取り入れるといったことが増えてきています。

アメリカの森林資源は適切な森林管理が行われており、生長量が毎年の伐採量に勝っています。そのために長期的な安定供給が可能となっています。森林大国である日本も、杉や桧といった戦後に植林されたものが伐採時期となっており、各地でさまざまな動きがなされています。

2016-02-19

試験林に行ってきました!

先日、熊本県にある樹木の試験場に行ってきました。目的としては「センダン」という木について色々と教えていただくために、大川の家具メーカーの方や資材関係の方々と一緒に見てきました。「センダン」は国内で主に九州や四国でとれる広葉樹で、熊本県では郷土の樹種であるということと、流通量が多く非常に成長が早いということでその育成に力を入れているとのことでした。

写真を見てもらうと分かりますが、最初の方の年輪の幅が非常に広いです。それだけ成長が早いということです。しかし、「センダン」は普通に成長すると幹が曲がって成長してしまうようで、そこで「芽かき」という手法を用いてまっすぐな材になるようにしているそうです。また、この試験林もそうですが運搬が大変な山ではなく、植栽適地は土壌養分・水分が豊富な谷筋や平地だそうです。そこで年々増え続ける耕作放棄地などを有効活用すべく、水田跡などに植栽が行われているそうです。目標としては20年以内に伐採できるようにしていきたいとのことでした。

この試験林には様々な広葉樹が植えられており、「フウ」や「チャンチンモドキ」など初めて聞くような樹種もありました。大体植えられて約30年位経っているそうなのですが、「センダン」の20年以内というのも非常に早いとは思うのですが、改めて林業というのは次世代に向けてきちんと循環させなければならない仕事だなと感じました。

2015-09-18

別注色について

マニフの商品においては、基本的にナチュラルとブラウンの2色展開になっていますが、オイル自体はもっとたくさんの色を持っていますので、写真のような色にも仕上げることが出来ます。

ぐっと落ち着いた印象です。

2015-09-08

タン、タン、タン、タン、単焦点

本文と題名は全く関係ありません。

単焦点レンズを購入したので試しにパシャリ。確かになんだか写真を撮るのが上手になった気がしますし、自分自身が動かないといけないので気に入った写真が撮れると、とても嬉しくなります。こうしてレンズ沼にはまっていくのでしょうね。

今回、撮影したものは最後に行うコーティングの作業前のものです。Manufの商品は、着色はオイルを使用していますが、その上から専用のコーティングを施すのが特徴になっています。塗料はウレタンですが、いわゆるウレタン塗装のように何層にも塗っていくということはしませんので、木本来の風合いや持ち味を出来るだけ残した仕上がりになっています。そしてオイルの上に塗膜ができますので水分の浸透防止や日焼け防止になります。また基本的にメンテナンスは必要ありません。

塗装に関しては、メーカーや工房によって様々な考え方がありますので、一概に何が正しいとは言い切れません。ただ、Manufにおいては普段から気兼ねなくお使いいただけることが一番と考え、また傷や汚れが気になってきた場合でも無垢材を使用していることで、後々の削り直しなどの手直しが可能となっています。

部材をのせたものをひっかけて、ぐるぐると。

ご希望によって、コーティングをしないということも出来ます。その際は定期的なメンテナンスが必要になってきますが、ご家族で楽しまれてより一層愛着のわくものになっていくような気がしますね。

2015-08-27

木材加工用機械 その1

先日から九州地方に台風15号が上陸し、様々な被害をもたらしました。工場のある福岡県筑後地方はフルーツなどの栽培もさかんに行われており、収穫間近の農作物にも被害が及びました。そんな中、うちの工場では大きな被害はなかったのですが、雨漏りにより機械の一つが水浸しになってしまいました。使っている機械は古いものばかりで、なかなか新しい機械を買うことも出来ませんので手直ししつつ使っています。20年、30年選手もたくさんいます。なんとか修理できるとよいのですが。

さて、機械の話もでてきましたので今回は工場で使っている木材加工用機械についてご紹介します。色々と種類がありますので、ちょこちょこと小出しに紹介していきたいと思っています。

クロスカットソー

テーブルを作る際や、椅子の部材などを作る時、基本的に最初に使うのがこの「クロスカットソー」という機械です。日本語では、「のこ軸移動横切丸のこ盤」というそうです。ほとんど使わない名前ですが、こちらのほうがどんな機械なのかは分かりやすいですね。前後方向に進出後退する丸のこによって、左右方向に長いテーブル上に置かれた加工材を、切断する横切り専用の丸のこ盤です。木取り用で径の大きな丸のこを取り付けることが出来ますので、厚い材料なども切断できます。この作業では仕上がり寸法よりも大きめにカットしていきます。

この前には、テーブルの寸法を考慮して使う材料の量や割れや節、また色味などを見てどの材料を使うかの仕分けがあります。そういった部分は機械には出来ないところです。それではまた次回。

2015-05-09

製材所に行ってきました

少し前の話になりますが、取引のある製材所に行ってきましたので、材料や木材の乾燥のことについてお話ししたいと思います。「Manuf」で使用している木材はレッドオーク材で、北米からの輸入品です。あちらの乾燥技術は高く、ほとんどが乾燥された状態で入ってきます。基本的には材木屋さんが買い付 けしたものを、必要な分だけ買うというスタイルです。当社も使用して減ってきたら補充してもらうという感じですが、大きいメーカーさんの中には乾燥機を持っていらっしゃるところがありますので、自社で乾燥するというところもあります。

今回お邪魔したところは、熊本にある製材所さんで県内でも唯一広葉樹の乾燥が出来るところです。こちらにお願いしているのは、「Manuf」の材料ではなく、地元でとれる桧材です。国内でとれる木材は針葉樹である杉や桧が多く、また家具材ではなく建築材として流通しているものがほとんどです。最近では国の政策で国産材を使おう!という流れになっていますが、家具の材料としてはまだまだほんの一部といったところです。なぜ利用が進まないのかという一番の理由がこの乾燥だと思います。家具用の材料は一般的な建築材のものよ り、もう少し乾燥させて含水率を落とさないといけません。そのノウハウを持っている製材所さんはごくわずかだと思います。また、厚みや長さなど建築材とは異なるものなので、安定した供給がなかなか見込めないのが現状です。しかし、これから国産材の割合は確実に増えていくと思います。

写真には乾燥機が写っています。今まで乾燥と何回も言ってきましたが、基本的に乾燥というと人工乾燥のことです。だいたい70度くらいになっている乾燥機の中に 3週間ほどいれるそうです。(樹種や大きさなどで違いはあります)そしてその後、しばらく養生させてから出荷されるということでした。少し中を見せてもらいましたが、「ちょっと温度が低いかなぁ」とすぐにおっしゃってました。さすがの経験!これもひとつの技術だなと思った一日でした。

2015-04-23

アクリルテープで編んでみました

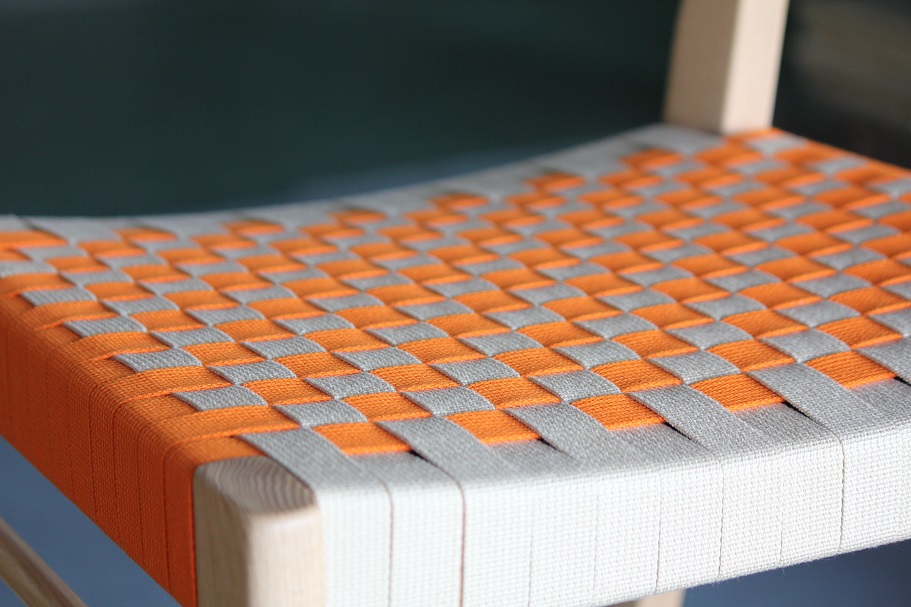

前回は「いぐさ」で編んでみましたが、今回はよく見かける「アクリルテープ」で編んでみました。今まではロープ状になっているものでしか編んだことがなかったので、このように幅広のテープ状になっているものは初めてでした。単純に幅が広いから早く終わるだろうと思っていましたが、なかなかに大変でした。今までは基本的に平行に編んでいくものでしたが、テープのものだとどうしても斜めになってしまいます。なので、最初と最後のおさまりがうまくいきませんでした。(表はそうは見えませんが、裏では・・・)試行錯誤しつつ、なんとか完成させたのですが、まだまだ考えないといけないようです。

ワークショップ用に

ついでに子供用の椅子にも編んでみました。いつものペーパーコードでしたら大体4時間位かかるのですが、このテープのものだったら1時間位で出来ました。これくらいなら、イベントなどでのワークショップにぴったりだなと思いました。今回は3色しか使いませんでしたが、テープを取り寄せたところにはもっとたくさんの色があって、他の色でも試してみたくなりました。さて、次は何の素材で編んでみようかな。

2015-04-09

椅子座編み用の材料について

今回は座編み用の材料についてお話したいと思います。普段使っているものは、ペーパーコードと呼ばれているもので、読んで字のごとく紙紐です。現在使っているのは日本製の紙紐で、三本の細い紐をよって一本にしたもので耐久性も充分にあります。(二本をよっているものもある)

樹脂を含浸させた紙をよった紐は、従来の植物の茎や葉をよった縄と比べて、紐の品質が全体に渡り均一であることや、座面として十分に強度があること、さらに使用感も優れていることなどの理由で1940年代頃から椅子に用いられだしたと云われています。改めてペーパーコードの利点とは何かと言いますと、まず素材自体の重さが非常に軽いものとなっていますので軽量化が図れます。またクッション性がありますので適度に座面が体にフィットします。しかし一番の利点は編み直しが出来ることにより長く使いづつけることが出来ることだと思います。『Manuf』のコンセプトの一つである、「使い続けれるもの、受け継いでいけるものを作る」という点に関して最適の材料と云えます。

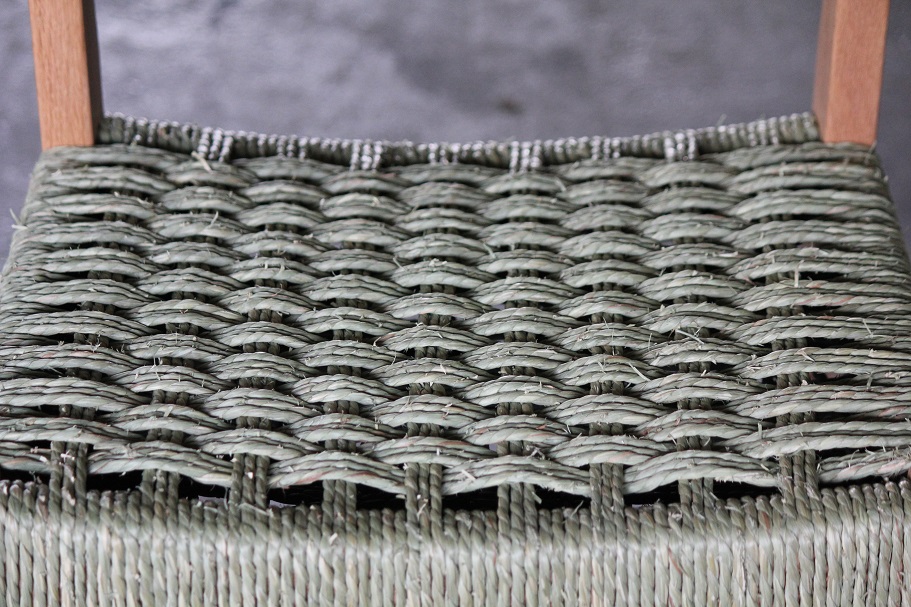

いぐさで編んでみた

先日、ひょんなところで熊本の縄屋さんと知り合う機会があり、以前から興味のあったいぐさ縄で椅子を編んでみたいということを話したところ、知り合いを当たっていただけるとの事で楽しみに返事を待っていました。蛇足になりますが、熊本県八代地方はいぐさの生産地で国産畳表の8~9割を作っているそうです。

しかしなかなかお返事がきませんでした。何故かというとその方は九州では珍しい、瓦葺の屋根をつくる職人さんで色んな場所から依頼があり、あちこちで仕事をしているとのことでした。

いぐさで編む?と疑問がわく方も多いのではと思います。わたくしもその一人ではあったのですが。ちょっと調べてみると、ラッシュ編みと云いイギリスなどで古くから行われているものでした。日本では居酒屋さんやおそば屋さんで見かける編みの椅子が、身近にあるラッシュ(いぐさ)を使ったものではないでしょうか。またいぐさに似た姿の種として、ホソイやフトイといったカヤツリグサ科の植物があります。(いぐさはイグサ科)フトイなどは『松本民芸家具』に使われています。近いところで全国で大分県の国東半島でしか栽培されていないいぐさの一種で、「しっと」とも呼ばれる七島い(しちとうい)などというものもあります。

前置きが長くなりましたが、ようやくいぐさのロープが届き、さっそく編んでみました。椅子のデザインも関係するとは思いますが、いぐさを編むことにより、どことなく民俗的な雰囲気なものに仕上がった印象です。

今回、いぐさで編んだことによりもっと色んなもので編んでみたらどうなるだろうと、一層興味がわいてきました。少し考えただけでも、麻紐や水草など。まず前提として、長いロープ状になっているものしか現在では編めないのですが。とりあえず次回はこちらはよく見かけます、アクリルテープを使って椅子を編んでみたいと思っています。その様子はまたアップいたします!

2015-03-20

4ヶ月の赤ちゃんでも座れます。

manufのチャイルドチェアは4ヶ月の赤ちゃんでも座れます。

肘かけが付いているので、まだひとりでお座りできない赤ちゃんでも

テーブルと合わせてお使いになれば、テーブルとチェアの隙間が狭く

なるので、ころんと落ちることも減ります。

座面は木ではなくペーパーコードなので、滑りにくくなってます。

家具の街、大川市内のカフェでのイベントに参加した時は小さなお子

様たちにたくさん座ってもらいました。赤ちゃんも機嫌よく座ってく

れてます。